|

核心提示:即使在首次计划阶段,将机床和刀具概念以及加工方案纳入考虑范畴,也是非常可取的。这样,可以通过使用新的切削材料、优化切削几

即使在首次计划阶段,将机床和刀具概念以及加工方案纳入考虑范畴,也是非常可取的。这样,可以通过使用新的切削材料、优化切削几何形状和新型涂层,从而改善难加工工件材料的机加工处理。 与前辈相比,面对加工制造特性经过改进的新零部件的生产工艺师会有些什么想法?当然,他将主要考虑准备进行加工的材料,毕竟,除了已知钢材和工件铸造材料之外,一方面有高强度合金,另外一方面也有轻质工件材料。钛和钛合金多数大量用于航天航空制造业,但是,它们也像CFRP和GFRP材料一样,在诸如汽车工业、风能或机械制造业等各种领域内扮演着重要角色。

另外,生产工艺师还要继续考虑工艺的复杂性,不是单个加工工序,而是总体而言的技术顺序,相应所需的机床和刀具概念以及加工方案等。在生产工艺规划过程中,所有这些问题都必须予以回答。除了纯粹的技术可行性之外,经济方面的考虑当然也将起着决定性作用。也就是说,成本评估及零部件所要达到的质量都是同等重要的,应该予以通盘考虑。 作为简化机加工工艺链的组成部分,近年来,生产技术在广阔战线上获得改进提高,将几何形状制备好的刀具用于精加工切削工艺,取代传统加工工序——软化加工(热处理)和硬化加工(磨削)工序。除了减少主要时间之外,还取消中间运输和等待时间以及减少所需机床数量,从而大大地减少了每个零部件的加工工作量。

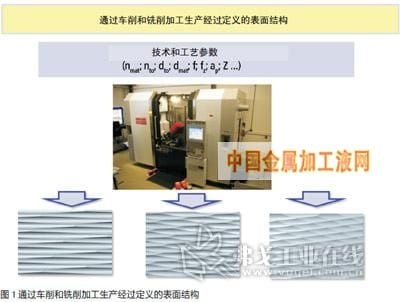

一次装卡生产复杂几何形状 采用车削和铣削加工工艺开辟出广阔的可能性,一次装卡,可以加工生产复杂几何形状和复杂轮廓的零部件。另外,加工生产出来的表面结构,还可以满足零部件随后的摩擦润滑性能要求。在此的目标,是必须通过刀具几何形状与工艺参数的精确匹配,加工生产出如图1所表示的精确定义的表面结构。

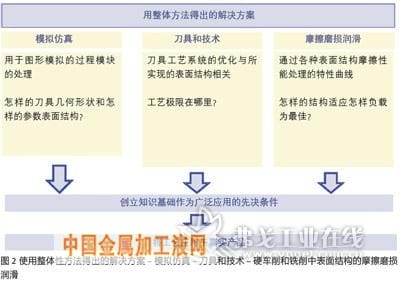

因而,当前正在努力开发任务表达方式,以便在进行刀具和工艺技术系统优化的同时,不仅提供相应的工艺模型,进行图解模拟仿真,而且还要对用这种方法生产出来的表面结构摩擦润滑行为提供指导。因此,目的和结果构成如图2所示的整体综合解决方案。在工件方面,对难加工工件材料进行成功机加工的关键先决条件是开发和生产现代化切削材料取得的巨大进步,包括防止磨损的新型保护性涂层。

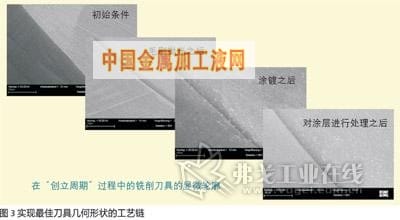

在整个切削刃上进行倒圆角 为了在对难加工工件材料(如硬化钢、钛或GFRP和CFRP)进行加工时,获得最佳切削几何形状,研究院所和刀具生产厂家在许多领域内进行了努力(图3)。刀具加工和工艺效果应该传达给与具体应用最佳匹配的协调程序。 在此强调的重点是沿着整个切削刃进行均匀倒圆角。在为相关案例精确定制加工顺序计划时,而为此所需的工艺,如毛刷抛光、喷丸、磁力精整加工或拖曳式精整加工(drag finishing)等加工工艺必须要与此目标相关联。因此,磨削之后的最终状态将更好(减少边角卷刃,从而达到边角稳定)。与此同时,又增加了刀具寿命周期循环的实质性优势(图4)。在评估相关机加工工艺的经济效益方面,这是一个核心评判标准。 在创造面向未来的创新性刀具解决方案方面,采用新型减摩材料涂镀刀具和零部件的重要性正在不断增加。在GFE与来自工业界的合作伙伴的开发合作中,除了进一步开发常规涂层之外,将重点放在下述两个主题上:开发氮氧化物涂层和立方氮化硼刀具涂层。 采用氮氧化物涂层的目的是实现和优化氮化硬质材料与氧化陶瓷结构的结合,同时,利用两种涂层系统的优越性。在这个领域的研究工作已经在温度响应和磨损特性方面取得了实质性的进展,大幅度提高刀具的使用寿命。

将立方氮化硼刀具与相应涂层结合的目的主要是利用这种涂层保护相对易碎的立方氮化硼在机加工过程中避免发生剥落卷刃。由于开发并使用了特殊纳米复合涂层并结合经过优化适应处理的粘结层,这种效果得以实现。因此,这种举措已经成为采用经济可行的加工工艺对难加工工件材料进行机加工处理的重要案例。 在本文中,列举了一些范例来说明用户行业有关优化工艺链(特别是难加工材料的工艺链)的要求是如何予以满足的。一方面,包括面向功能的表面结构的确定、刀具几何形状和涂层的优化处理等完整的加工工艺得以实现;另外一方面也指出,在研究开发方面,仍然还存在着不少潜力。

|