|

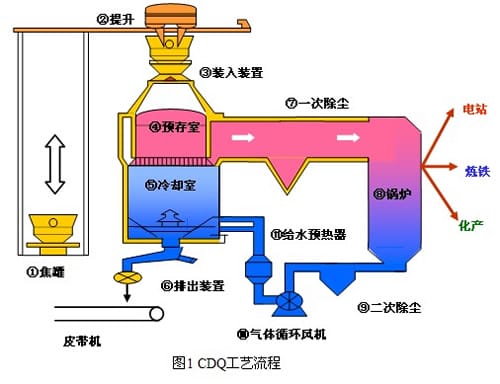

【中国钢铁企业网讯 前言 首钢京唐钢铁厂是我国国民经济和社会发展“十一五”规划的重点建设项目,按照新一代钢铁企业“坚持高起点、高标准、高要求,实现产品一流、管理一流、环境一流、效益一流,成为科学发展、自主创新、循环经济的示范企业”的建设目标,首钢京唐钢铁厂的各级领导和科技人员在与北京首钢国际工程技术有限公司(以下简称“首钢国际工程公司”)、新日铁工程技术株式会社的技术人员进行了充分交流和论证后,坚持走科学发展之路,慎密论证,科学决策,决定率先在首钢京唐钢铁厂采用配合大型焦炉的260t/h大型干熄焦(CDQ)设备。在首钢国际工程公司、新日铁工程技术株式会社、北京中日联节能环保工程技术有限公司的技术人员及工程管理人员的精心研究、严格管理之下,1号干熄焦装置在2009年5月19日顺利投产,并于2009年8月5日进行了最大处理量测试,各项参数均达到设计指标;2010年1月21日2号干熄焦装置顺利投产。目前两套干熄焦装置运行平稳,为首钢京唐钢铁厂的高炉、焦化的高指标、稳定运行做出了决定性的贡献。首钢京唐钢铁厂两座大型干熄焦的顺利投产以及稳定运行已经成为曹妃甸科学发展示范区循环经济的一张绿色名片。 1 CDQ技术开发应用背景 随着世界性能源短缺的不断加剧和我国能源需求的不断增加,以及国家环保法律法规的进一步完善,对钢铁企业发展提出了更高的要求,具有节能、环保突出功效的干熄焦技术,成为钢铁企业发展中的一个不可缺少的重要环节。干熄焦是使用惰性气体循环来回收热焦炭显热的设施,回收了热焦炭显热的循环气体通过余热锅炉产生高温高压(或中温中压)蒸汽,这种无需能源支出而产出的蒸汽可以用于发电,或者作为钢铁厂的蒸汽热源使用,它是一种经济性很高的节能系统。同时,它还是一种关爱地球的绿色环保系统,回收显热使用的惰性气体在冷却焦炭的“干熄槽”和“生产蒸汽的余热锅炉”之间是以密闭状态进行循环的,不会向外排放造成大气污染的物质。因此,干熄焦这项技术彻底改变了传统的湿法熄焦中余热资源浪费以及含有粉尘和有毒、有害物质雾气对大气环境严重污染的状况,是焦化领域中的一次重大变革。除此之外,还可提高焦炭的内在质量,降低高炉入炉焦比2%—2.5%,提高生铁产量1%。干熄焦也因此成为国家鼓励和推广的项目,国家有关部门特别明文规定大中型焦炉必须配置干熄焦系统。 首钢国际工程公司具有国家颁发的冶金、建筑和工程总承包甲级资质,最近几年积极开拓冶金环保事业,在提升焦化环保水平方面取得了令人骄傲的成绩,先后完成或正在建设首钢焦化、霍州焦化、新余焦化、首黔焦化、印度JSW焦化、印度布山焦化、马来西亚金狮焦化、武钢干熄焦、济钢干熄焦等一大批在国内外颇具影响力的工程,成为国内焦化工程设计建设的一支劲旅。 新日制铁株式会社是国际上着名的钢铁公司,其全资子公司新日铁工程公司,在冶金节能环保方面,特别是干熄焦工艺和设备上拥有国际先进的技术与经验,目前国内已建成或正在建设的干熄焦系统基本上都是采用新日铁的技术。首钢国际工程公司和新日铁工程公司通过首钢焦化干熄焦工程建立起了良好的关系,共同决定在国内推广具有节能与环保特性的干熄焦以及冶金环保工程工艺与成套设备的设计、制造,提供产品的安装、调试及售后服务、技术开发等。2004年2月10日,由首钢国际工程公司和新日铁工程公司合资的北京中日联公司正式宣布成立,成立伊始就引起各方关注,国家发展和改革委员会、国有资产监督管理委员会、国家环境保护局、中国钢铁工业协会等均希望中日联公司能够成为绿色环保的使者。 2007年5月签订合同的首钢京唐钢铁厂大型干熄焦项目,是首钢国际工程公司、新日铁工程公司、北京中日联公司在短短几年时间里签订的第13套干熄焦装置,也是目前国际上最大的干熄焦装置,创纪录地达到260t/h。建成后每年可生产蒸汽约110万t;如上述蒸汽全部用于发电,每年可发电约3亿kWh;每年可减排CO2约24万t。 2 CDQ工艺技术流程 (1)红焦(约1000-1100℃)从焦炉推出,用焦罐在焦侧接焦,再用电机车运至CDQ。 (2)焦罐①内的红焦被提升机②提起,通过装入装置③倒入干熄槽④内。 (3)红焦在干熄槽内下降的同时,被从下部吹入的循环气流冷却(约200-250℃),并通过排焦装置⑥排出。 (4)在干熄槽内经过热交换的高温循环气体(约900-950℃),通过一次除尘器⑦后,送至锅炉⑧。 (5)在锅炉中经热交换的循环气体被冷却至约180℃。锅炉产生的蒸汽将根据工厂的能源情况作为一般蒸汽使用,或通过蒸汽发电机转换成电能。 (6)循环气体通过二次除尘器⑨进入气体循环风机,升压后再次进行循环。 (7)可根据需要设置给水预热器11,使循环气温度下降到约130℃,以提高干熄槽内的冷却效率。 (8)附属设备还有除尘器、粉尘处理设备等。

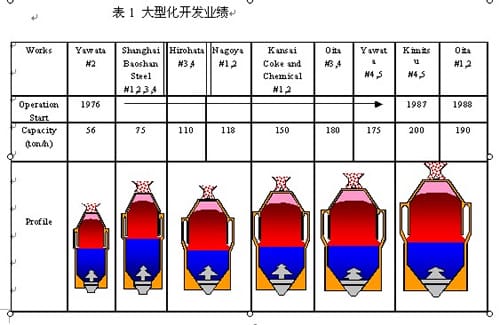

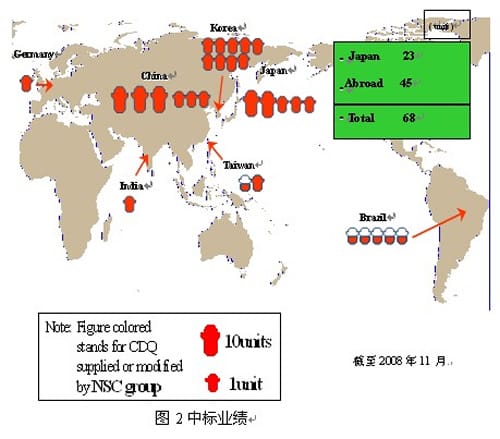

3 新日铁式CDQ的大型化技术开发进程 1976年,新日铁工程技术株式会社在新日铁八幡制铁所建设了处理能力为56t/h的CDQ。20世纪80-90年代,为配合焦炉的生产能力,开发了大型化CDQ,并进一步提升处理量,使其达到200t/h的处理能力。新日铁工程技术株式会社由于具备能够提供各种处理量CDQ的设计能力,并且设备布置紧凑使得投资成本降低,因此受到广泛好评,至今已经具有在全世界建设50多座CDQ的业绩(见表1和图2)。

4、首钢京唐钢铁厂焦炉和CDQ主要技术参数 4.1 焦炉主要技术参数

|